-ren zerbitzu-bizitzamailu-xaflamailu-xaflaren materialarekin berarekin, xehatutako material motarekin eta abar lotuta dago. Mailu-xaflaren materiala da bere iraupenean eragiten duen faktore garrantzitsuena. Merkatuan dauden mailu-xaflak hiru kategoriatan banatzen dira gutxi gorabehera: mailu-xafla arruntak, tungsteno karburozko ihinztadura bidez soldatutako mailu-xaflak eta tungsteno karburozko fusioz soldatutako mailu-xaflak.

Horien artean, ohiko mailu-pieza bero-tratamenduko mailu-pieza bat bada, edo, besterik gabe, 65Mn altzairuzko mailu-pieza bat erabiltzen bada, mailu-pieza mota honen prezioa nahiko merkea da, baina dagokion zerbitzu-bizitza ere laburragoa da.

Wolframio karburozko soldadura-mailuak oso erabiliak dira merkatuan, oxiazetilenozko soldadura-teknologia erabiliz, wolframio karburo hautsa mailuaren substratuan ihinztatzeko, eta ondoren mailua bero-tratamenduz tratatzeko azken produktua ekoizteko. Hala ere, ekoizpen-ingurune gogorraren eta wolframio karburozko soldadura-hariaren kalitatearen eraginaren ondorioz, azken wolframio karburozko mailuaren kalitatea ere irregularra da, askotan soldadura-geruzan poro eta inklusioak bezalako akatsak agertzen dira, eta horrek larriki eragiten dio bere bizitza erabilgarriari. Batez ere material gogorragoak hausten direnean, erraza da soldadura-geruza erortzea. Gainera, ekoizpen-prozesua hauts eta gas kaltegarri kopuru handiarekin batera gertatzen da, eta horrek ezin du automatizazioa lortu, eta etorkizuna ez da oso itxaropentsua.

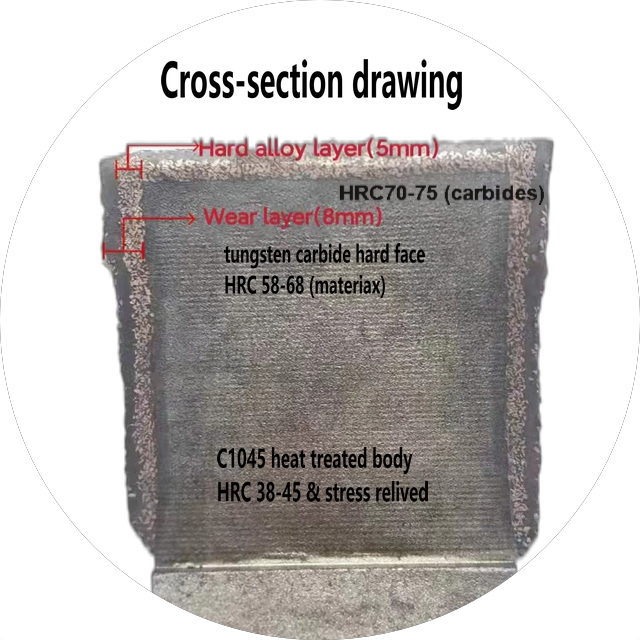

HMT-ren tungsteno karburozko fusio bidezko soldadura-mailuek plasma bidezko soldadura-estaldura teknologia erabiltzen dute, eta horrek aleazio gogorreko partikula geruza bat jartzen du mailuaren substratuan, ia lodiera bera lortuz mailuaren substratuaren eta aleazio gogorraren soldadura-geruzaren artean. Aldi berean, aleazio gogorreko partikula bakoitzak norabide anitzeko ebaketa-ertza du, eta horrek mailuaren zizaila-errendimendua asko hobetzen du. HMT-ren aleazio gogorreko fusio bidezko soldadura-mailu-piezek errendimendu bikaina dute, higadura-erresistentzia, zerbitzu-bizitza, inpaktu-erresistentzia eta birrintze-eraginkortasun handiagoarekin, tungsteno karburozko ihinztadura bidezko soldadura-mailu-piezekin alderatuta. Gainera, ekoizpen-prozesua automatizatu eta ingurumena errespetatzen duen teknologia erabil daiteke, eta horrek joera bihurtu du mailu-piezen ekoizpen modernoan.

Materialen xehatzeak ere eragin handia du mailuen iraupenean, eta mailu desberdinak erabiltzeak material desberdinak xehatzeko asko hobetu dezake xehatze-eraginkortasuna. Material batzuek gogortasun handia dute, beraz, mailuaren gaineko inpaktu-indarra ere oso handia da. Adibidez, banbu-elikadura eta tungsteno karburozko ihinztadura-soldadura mailua hausten direnean, soldadura-geruza erortzeko joera du. Higadura handia duten materialetarako, higadura-erresistentzia geruzaren luzera 100 mm handitu behar da, hala nola ale-azalen elikadura. Egur-bloke xehatuen kategoria ere badago, inpaktu-indar eta higadura handia dutenak, eta tungsteno karburozko ihinztadura-soldadura mailuak ezin dira batere erabili. Ohiko mailuetarako, haien iraupenean nahiko laburra da. Material horiek xehatzeko, HMTren aleazio gogorreko fusio-soldadura mailuek oso ondo bete ditzakete eskakizunak. Egur-bloke xehatuen fabrikatzaile batek praktikoki erabili ondoren, frogatu da HMTren aleazio gogorreko fusio-soldadura mailuek oso ondo bete ditzaketela eskakizunak. Gainera, artoaren hezetasun-edukiak ere eragin handia du xehatze-eraginkortasunean. Hezetasun-edukia handia denean, mailuaren higadura nahiko handia da eta iraupenean laburragoa.

Argitaratze data: 2025eko apirilaren 2a